Kostenintensive Prüfungen, lange Stillstandszeiten und Fachkräftemangel bei Inspektionsunternehmen – um dem entgegenzuwirken hat M.O.E. das Inspektionsverfahren mit Seilroboter entwickelt.

Alle zwei bis vier Jahre müssen die Rotorblätter einer Windenergieanlage auf einen mängelfreien Zustand untersucht werden. Im heutigen Stand der Technik werden die Prüfungen durch Sachverständige mit zusätzlicher Ausbildung zum Industriekletterer durchgeführt. Die körperlich belastende Arbeit in Kombination mit der erforderlichen hohen Fachexpertise in der Rotorblattbegutachtung ist sehr speziell, was in einen ausgeprägten Fachkräftemängel resultiert.

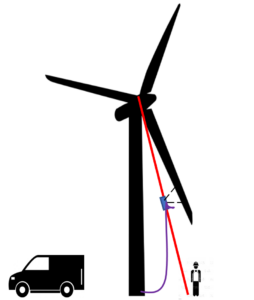

Funktionsskizze der Rotorblattinspektion

Innovative Begutachtungsmethode inkl. Blitzschutzmessung mit seilgeführtem Inspektionsroboter.

Die Führung des Inspektionsroboters gelingt über ein Seil, welches von der Gondel der Windenergieanlage zum Boden aufgebaut wird.

Der Sachverständige montiert den Roboter in die Seilstrecke und befestigt das untere Seilende. Die Vorrichtung wird mittels Funkfernbedienung vom Boden aus angesteuert.

Mit dem unterem Seilende kann der Seilroboter relativ zum Blatt bewegt werden. Die mitgeführte Systemkamera überträgt das HD-Livebild auf einen Bildschirm zum Bediener am Boden. Das ermöglicht die direkte Beurteilung der Lichtverhältnisse und eine Evaluierung von Mängeln am Blatt.

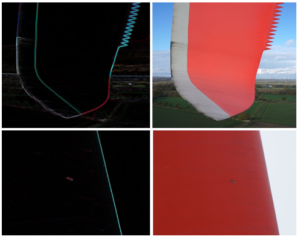

Gezielte Schadensbilder mit direkter Qualitätsbeurteilung

Haarrisse im Coating oder Mikrolunker an der Vorderkante können dank optischem Zoom in qualitativer Nahaufnahme abgelichtet werden.

Bei Windgeschwindigkeiten bis zu 10 m/s sorgt das montierte Gimbal für eine gute Bildstabilität. Zur Dokumentation der Position von Schäden dient ein LIDAR Entfernungslaser, dessen Messdaten bei Aufnahmen direkt in den Metadaten des Bildes gespeichert werden. Beim Erstellen des Prüfberichts wird die Position am Blatt berechnet, sodass der genaue Radius angegeben werden kann.

Die Prüfung des Blitzschutzsystems erfolgt mit anerkannter und bewährter Methodemittels Durchgangswiderstandsmessung. Alternativ kann auch eine Hochvolt-Impulsmessung mit dem entsprechenden Messgerät durchgeführt werden, um eine Funktionsfähigkeit des Blitzschutzsystems trotz erhöhten Durchgangswiderstand durch z.B. Oxidschichten nachzuweisen. Da es sich dabei um anerkannte und bewährte Methoden handelt, ist keine Validierung / Verifizierung durch eine akkreditierte Stelle notwendig.

Zuverlässige Blitzschutzmessungprüfung durch bewährte Methoden

Für die Prüfung wird vom Seilroboter eine Messleitung zur Blattspitze mitgeführt. Der Kontakt zum Rezeptor am Rotorblatt wird mit anlagenspezifischen „Prüfsonden“ hergestellt. Die Verbindung von Blattansatz zum Messgerät gelingt über das Ableitsystem des Turms.

Drohne? – ein anderer Ansatz

Die Nachteile der Seilzugangstechnik wirken als Antrieb für die Entwicklung neuer, alternativer Inspektionsmethoden. Der bisher verbreitetste Ansatz sind Multikopter, ausgestattet mit einer Kamera und ferngesteuert vom Boden. Drohnen bieten große Möglichkeiten für Automatisierung und somit geringen Zeitaufwand im Feld. Häufig wird die gesamte Windenergieanlage zunächst dokumentiert und daraufhin die Bilder begutachtet, was im Nachgang allerdings viel Nachbearbeitung bedeutet und auf Kosten der Bildqualität geht. Von Schäden gibt es i.d.R. nur ein Bild, welches zur Bewertung verwendet werden kann. Hier punktet der Seilroboter, da der Fokus gezielt auf den Mängeln liegt. Prüfberichte können somit aussagekräftiger und expliziter gestaltet werden. Zudem stehen der Drohneninspektion und der Blitzschutzmessung Lizenzgebühren für Flug-/KI-Software und Schutzrechte und Validierungen für Inspektions- und Messverfahren im Weg, wohingegen der Seilroboter mit einfachen und anerkannten Methoden arbeitet.

Effiziente Begutachtung – geringe Stillstandszeiten

Dass die Begutachtung mit Seilroboter, im Gegensatz zur Seilzugangstechnik, von nur einem Sachverständigen durchgeführt werden kann, bietet die Möglichkeit den weiteren Prüfumfang (Maschineprüfung oder Endoskopie) parallel durchzuführen. Dazu kommt das fehlende Kranen der für die SZT benötigten Materialien und der wegfallende Aufbau der Seilstrecken. In Kombination verkürzt das die Inspektionsdauer und somit die Stillstandszeit deutlich. Es ist zudem möglich mehr Prüfungen in der gleichen Zeit durchführen, wodurch Inspektionen günstiger angeboten werden können.

Mängel noch besser erkennen durch KI-unterstützte Begutachtung

Ausblick – mehr Sehen als das menschliche Auge

Zukünftig ist das Ziel die Begutachtung mit Inspektionsroboter noch effektiver zu gestalten, indem der Inspekteur durch Echtzeitprogramme zur Bildverarbeitung unterstützt wird. So können dem Gutachter beispielsweise zusätzliche optische oder akustische Hinweise gegeben werden, sobald eine Software oder eine KI typische Schäden im Rotorblatt erkennt.

Für weitere Fragen oder Angebote können Sie uns sehr gerne kontaktieren unter info@moe-service.com, telefonisch 04821 6453 100 oder unter https://moe-service.com/kontakt/

![]()